Planta de reciclaje de baterías

El grupo Volkswagen implementa en Salzgitter un proceso de circuito cerrado para recuperar materias primas valiosas.

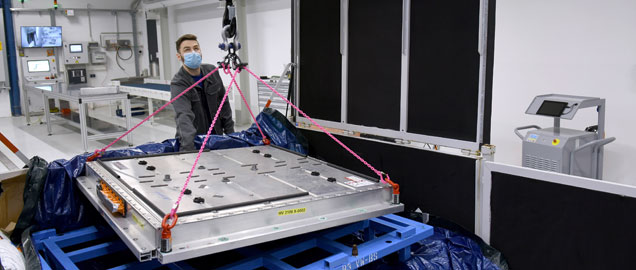

En la nueva planta trabajan con baterías que ya no se pueden utilizar para otros fines. Cuando llegan a la planta se analizan para ver si todavía pueden tener una segunda vida en los sistemas de almacenaje de energía móviles, como estaciones de carga rápida flexibles o robots de carga móviles. Hasta finales de esta década no se esperan grandes volúmenes de baterías para su reciclado, por lo que la planta inicialmente tiene una capacidad de 3.600 sistemas de baterías por año, equivalente a 1.500 toneladas, con la posibilidad de ampliarse en el futuro.

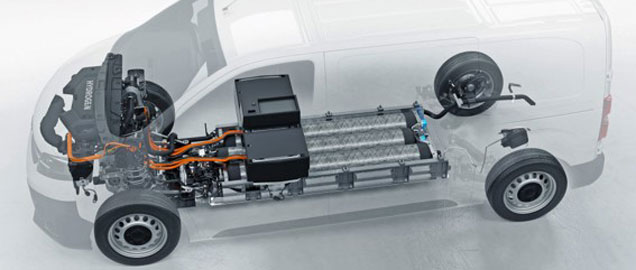

El innovador proceso de reciclaje que ahorra CO2 no requiere una fundición de alto consumo energético en un alto horno. Los sistemas de baterías usados se entregan, se descargan y se desmontan. Las partes individuales se muelen en granos en la trituradora y luego se secan. Además de aluminio, cobre y plásticos, el proceso también produce un valioso ‘polvo negro’, que contiene materias primas importantes para las baterías, como litio, níquel, manganeso y cobalto, así como grafito. Posteriormente, colaboradores especializados llevan a cabo la separación y el procesamiento de las sustancias individuales mediante procesos hidrometalúrgicos, utilizando agua y productos químicos.

“Como consecuencia, los componentes esenciales de las celdas de batería antiguas se pueden utilizar para producir nuevo material catódico”, explica Mark Möller, director de la Unidad de Negocio de Desarrollo Técnico y Movilidad Eléctrica: “Gracias a la investigación, sabemos que las materias primas de las baterías recicladas son tan eficientes como las nuevas. En el futuro, tenemos la intención de respaldar nuestra producción de celdas de batería con el material que recuperamos. Dado que la demanda de baterías y de las correspondientes materias primas aumentará drásticamente, de esta forma podremos aprovechar hasta el último gramo de material reciclado”.

El ahorro de CO2 se calcula en aproximadamente 1,3 toneladas por batería de 62 kWh fabricada con cátodos hechos de material reciclado y con energía renovable.

En la nueva planta trabajan con baterías que ya no se pueden utilizar para otros fines. Cuando llegan a la planta se analizan para ver si todavía pueden tener una segunda vida en los sistemas de almacenaje de energía móviles, como estaciones de carga rápida flexibles o robots de carga móviles. Hasta finales de esta década no se esperan grandes volúmenes de baterías para su reciclado, por lo que la planta inicialmente tiene una capacidad de 3.600 sistemas de baterías por año, equivalente a 1.500 toneladas, con la posibilidad de ampliarse en el futuro.

El innovador proceso de reciclaje que ahorra CO2 no requiere una fundición de alto consumo energético en un alto horno. Los sistemas de baterías usados se entregan, se descargan y se desmontan. Las partes individuales se muelen en granos en la trituradora y luego se secan. Además de aluminio, cobre y plásticos, el proceso también produce un valioso ‘polvo negro’, que contiene materias primas importantes para las baterías, como litio, níquel, manganeso y cobalto, así como grafito. Posteriormente, colaboradores especializados llevan a cabo la separación y el procesamiento de las sustancias individuales mediante procesos hidrometalúrgicos, utilizando agua y productos químicos.

“Como consecuencia, los componentes esenciales de las celdas de batería antiguas se pueden utilizar para producir nuevo material catódico”, explica Mark Möller, director de la Unidad de Negocio de Desarrollo Técnico y Movilidad Eléctrica: “Gracias a la investigación, sabemos que las materias primas de las baterías recicladas son tan eficientes como las nuevas. En el futuro, tenemos la intención de respaldar nuestra producción de celdas de batería con el material que recuperamos. Dado que la demanda de baterías y de las correspondientes materias primas aumentará drásticamente, de esta forma podremos aprovechar hasta el último gramo de material reciclado”.

El ahorro de CO2 se calcula en aproximadamente 1,3 toneladas por batería de 62 kWh fabricada con cátodos hechos de material reciclado y con energía renovable.

Fuente: Vida Premium

© Diario Público.

DISPLAY CONNECTORS, SL